داخلیسازی ۸۵ درصد از قطعات نیروگاهی

علی عیسیپور ادامه داد: زمانی که نیروگاهی نصب میشود، پس از مدتی، نیاز است که قطعات جایگزین یا بازسازی شوند. در همین راستا حدود ۸۵ درصد قطعات و لوازم یدکی نیروگاهها بومیسازی شده است.

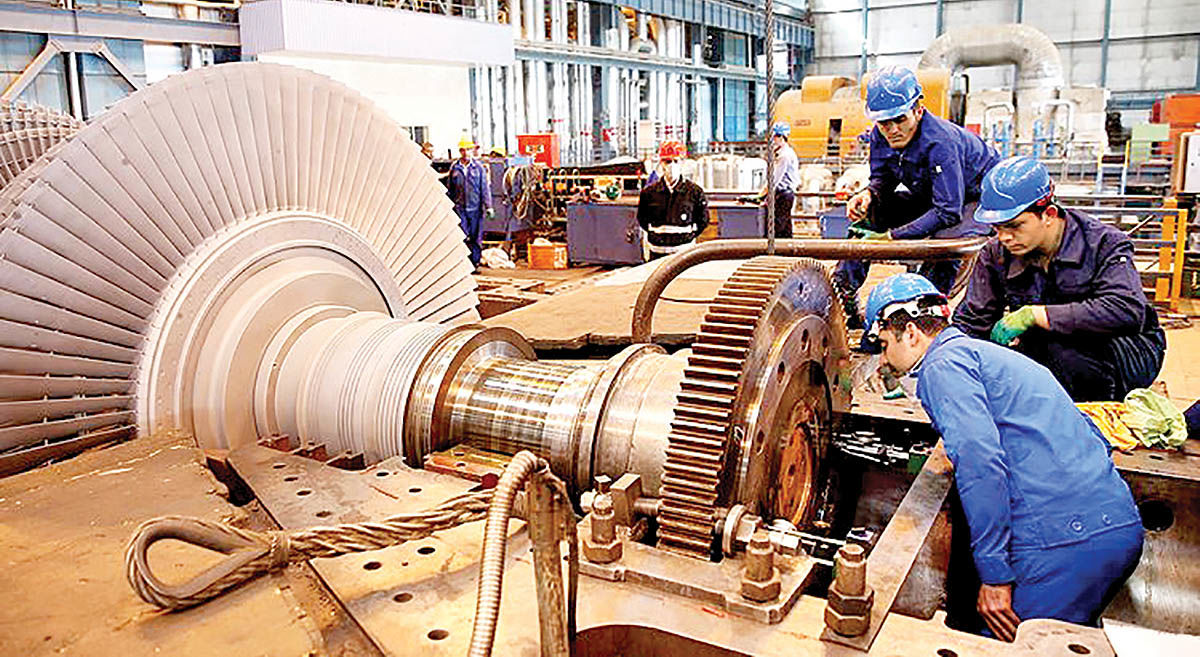

وی افزود: در سال ۱۴۰۰ حدود ۳۶۵ هزار قطعه کوچک و بزرگ، اعم از یک روتور تا پیچ و مهره داخلیسازی شده که بعضی از این موارد برای اولین بار توسط شرکتهای دانشبنیان و برخی هم توسط شرکتهای سازنده داخلی که از قبل بوده، ساخته شده است.

ساز و کار تعامل با شرکتهای سازنده داخلی و دانشبنیان

عیسی پور ادامه داد: از ابتدای سال ۹۹ به شناسایی سازندگان داخلی اقدام کردهایم و لیستها را پس ازشناسایی به شرکتهای زیرمجموعه خود ابلاغ کردیم. اگر چنانچه شرکتها خرید خارجی داشته باشند، یعنی جزو آن ۱۵درصدی که داخلیسازی نشده قلمداد شوند باید ۳ ماه در سامانه «توان ایران» بارگذاری و اعلام نیاز کنند و در صورتی که هیچ سازندهای اعلام آمادگی نکرد، برای واردات مجوز ارائه میکنیم.

مدیرکل دفتر فناوری و بومیسازی نیروگاهی«شرکت مادرتخصصی تولید نیروی برق حرارتی» خاطرنشان کرد: علاوه بر این مورد یک سامانه «نما نیرو» نیز در دست اقدام داریم. در این سامانه یک نمایشگاه مجازی راهاندازی شده تا تمام اطلاعات سازندگان داخلی در این سایت بارگذاری شود. از همین رو شرکتهای دولتی و خصوصی میتوانند با مراجعه به سامانه فوق، تمام اطلاعات مورد نیاز قطعات خود را جستوجو کنند. این سایت ۳ ماه دیگر بعد از تکمیل اطلاعات شرکتها رونمایی خواهد شد. همچنین در این سایت نیازمندیهای ساخت داخل را ارائه خواهد شد تا شرکتهای دانشبنیان مشاهده کرده و اعلام آمادگی کنند.

وی در رابطه با تولیدات بار اول داخلی گفت: همانطور که میدانید این بخش از تولیدات بخشنامه خاص خود را دارد و تا سقف ۱۰۰ میلیارد تومان میتوانیم بدون مناقصه پروژه را به شرکتهای دانشبنیان واگذار کنیم.

بزرگترین پروژههای در دست اجرا

این کارشناس صنعت برق با بیان اینکه بزرگترین پروژههایی که در این زمینه داشتیم ساخت روتور میتسوبیشی نیروگاه ری به مبلغ ۱۰۸ میلیارد تومان بوده است گفت: در حال حاضر طرح روتور واحد ۵/ ۸۲ مگاواتی در نیروگاه بعثت را نیز در دست اجرا داریم.

وی با اشاره به اینکه در پروژه سیستم کنترل توربینهای گازی خودکفا هستیم و نیازی به واردات نداریم، گفت: ساخت سیستم کنترل واحدهای بخار ، پروژه دیگری است که برای اولین بار در کشور انجام خواهد شد و هزینه تقریبی آن ۳۵ میلیارد تومان ارزیابی شده که بعد از تاییدیه معاونت علمی فناوری ریاست جمهوری امسال به نتیجه خواهد رسید.

وی افزود: علاوه بر این پروژهها که بزرگترین پروژههای فعلی این شرکت هستند، سیستمهای SFC در نیروگاه یزد و ساخت رینگهای نگهدارنده ژنراتور به ارزش قرارداد ۵/ ۱۷ میلیارد تومان نیز از دیگر طرحهای مهم این مجموعه به شمار میروند.

صرفهجویی ۵۰درصدی هزینهها با داخلیسازی قطعات

مدیرکل دفتر فناوری شرکت برق حرارتی با تاکید بر اینکه همیشه صددرصد پروژههای ساخت داخل موفقیتآمیز نیست، گفت: در برخی موارد، به طور تقریبی در۵ درصد طرحها موفق نبودهایم، به آن معنا که پروژه پس از چند بار ساخت و نصب با مشکلاتی روبهرو بوده است به طور مثال در دو سال اخیر، چرخ دنده گیربکسی را ساخته، اما بعد از چند بار تست، نتوانستیم به نتیجه مطلوب برسیم.

وی در پاسخ به برآورد هزینه پروژههای ساخت داخل گفت: معمولا در کل هزینهها،۵۰درصد صرفهجویی داشتیم. البته در برخی موارد، مخصوصا کالاهای ساخت بار اول، هزینه بعضی از نمونهها گرانتر از نمونه وارداتی آن شده است، اما چون هدف داخلیسازی بوده مشکلی نداشته، اما قطعا در آینده هزینه ها را کاهش خواهیم داد.

از همین رو در سال گذشته ۵۰درصد صرفه جویی داشتیم. بدان معنا که با وجود ۳۰۰ میلیارد تومان هزینه، ۳۰۰ میلیارد تومان نیز صرفهجویی ارزی حاصل شد.

عیسیپور در پاسخ به این سوال که چه کالاهای استراتژیکی در صنعت برق وجود دارد که هنوز بومیسازی نشده است، گفت: با توجه به الزامی که سازمان محیطزیست برای بالا بردن راندمان(بازدهی) نیروگاهها دارد، پرههای توربین نیروگاههای جدید کلاس F تکنولوژی بالایی دارد، از همین رو جزو قطعات استراتژیکی است که هنوز بومیسازی نشده است.