قیمت تمام شده تولید آب شیرین از دریا

آب دریاها و اقیانوس ها بیشترین منابع آبی در کره زمین هستند که دارای املاح و نمکهای محلول بالا می باشند. آب های لب شور نظیر آب چاه و آبهای سطحی، شوری و املاح کمتری نسبت به آب دریا دارند. اگرچه نزدیک به ۷۰ درصد سطح کره زمین توسط یک و نیم میلیارد کیلومتر مکعب آب پوشیده شده است. ولی ۹۷ درصد از آبهای این سیاره خاکی، شور و غیر قابل شرب هستند و تنها حدود یک درصد از منابع آبی قابل آشامیدن است.

استفاده از آب شور یا آب با املاح بالا در مصارف روزانه مانند نوشیدن، مضر است. اثرات نوشیدن آب شور مثلا با غلظت بالای سدیم حتی میتواند باعث مرگ انسان ها و موجودات زنده شود. بنابراین نیازهای آشامیدنی بشر تنها از طریق منابع آب شیرین(حدود یک درصد) قابل تأمین است.

کشور ایران که در نیمکره شمالی زمین واقع شده است، به دلیل قرار گرفتن در یک موقعیت جغرافیایی خاص، در اقلیم گرم و خشک واقع شده است. لذا موضوع خشکسالی و کم آبی پدیده غریبی برای مردمان این سرزمین کهن نبوده و نیست. لیکن افزایش جمعیت، رشد صنعتی و مدیریت ناکارامد منابع آب تجدید پذیر کشور در سه دهه اخیر منجر به تشدید معضل کم آبی در کشور شده است.

کاهش قابل توجه ذخایر آبی کشور در دهه های اخیر نشان دهنده ناترازی آبی کشور است. یکی از شاخص های مهم سنجش وضعیت آبی کشورها، بررسی منابع ذخیره آب شیرین است. براساس مطالعات مختلف ذخایر آب شیرین تجدیدپذیر کشور در سال ۱۹۶۲ به ازای هر نفر حدود ۵۵۷۰ مترمکعب بوده که این میزان با کاهش نزدیک به هفتاد درصدی در سال ۲۰۱۴ برای هر نفر به حدود یک هزار و ۶۴۴ مترمکعب کاهش یافته است.

شیرین سازی آب دریا با فرایند اسمز معکوس

با توجه به محدودیت منابع آب شیرین، بهره گیری از منابع آبی شور تنها گریز برون رفت از بحران کم آبی است. شیرین سازی آب دریا تنها راهکارکاهش املاح محلول آبهای شور با هدف بکارگیری در مصارف مختلف است. از اینرو آب شیرین کن های صنعتی، مهمترین راه حل صنعتی کشورهای دچار کم آبی، برای جبران کمبود آب شرب می باشد. امروزه بیش از شانزده هزار واحد شیرین سازی آب دریا روزانه بیش از 120 میلیون مترمکعب آب شور دریا را برای مصارف مختلف در اقصی نقاط دنیا شیرین سازی می کنند.

شیرین سازی و کاهش ناخالصیهای آب دریاها با فرایند های حرارتی و اسمز معکوس در مقیاس صنعتی امکان پذیر است. فناوریهای حرارتی با صرف انرژی بالا، نمک آب دریا را پس از تبخیر و میعان، جداسازی می کنند. لیکن فرایندهای غشایی با صرف انرژی کمتر و هزینه های تولید پایینتر از نظر اقتصادی داری مزیت هستند.

امروزه متداول ترین فرایند شیرین سازی آب دریا، فناوری غشایی است. فناوری غشایی مبتنی بر فرایند اسمز معکوس، توانایی جداسازی 99 درصد نمکهای معدنی محلول در آب را دارد. جداسازی نمکها و یونهای محلول، به معنای شیرین سازی آب شور دریا است. شیرین سازی آب دریا برای مصارف شرب یا صنعتی براساس توجیه اقتصادی انجام می شود.

شیرین سازی آب به روش اسمز معکوس

پدیده اسمز (Osmosis) یکی از روش های انتقال جرم میان دو محلول با غلظتهای مختلف است. فرایند انتقال جرم زمانی انجام می شود که مولکول ها از محلول با غلظت بالا به محلول با غلظت پایین از طریق غشای نیمه تراوا منتقل می شوند.

فرایند اسمز معکوس، فرایند معکوس اسمز طبیعی است که با اعمال فشار به حلال(آب) جهت معکوس سازی فرایند طبیعی اسمز انجام می شود. انتقال حلال از طریق ممبران(غشای نیمه تراوا) انجام می شود. به طوریکه که دریک سمت غشا آب شیرین و در سمت دیگر آب با شوری بالاتر جداسازی می شود.

در سالهای اخیر توسعه فرایند اسمز معکوس و پیشرفت در فناوری غشایی، کاهش قابل توجه هزینه های تولید آب شرب از آب دریا را به دنبال داشته است.

قیمت تمام شده آب در آب شیرین کن های دریایی

اجرای پروژه های آب شیرین کن دریایی به مانند هر پروژه صنعتی و تجاری نیازمند تحلیل هزینه و فایده است. از اینرو پیش از انجام پروژه تهیه طرح کسب و کار و مطالعه امکان سنجی جهت بررسی قابلیت انجام پروژه از نظر فنی و اقتصادی ضروری است.

انتخاب فناوری شیرین سازی آب دریا، براورد حجم سرمایه گذاری اولیه، پیش بینی هزینه های بهره برداری و مهندسی پایه طرح، در قالب طرح کسب و کار و امکان سنجی پروژه، پیش نیاز و شرط لازم اجرای پروژه های موفق شیرین سازی آب دریا است. با استفاده از مطالعات اولیه، مدل های اقتصادی توانایی ارزیابی پتانسیل سودآوری طرح را براساس درآمد حاصل از فروش آب و هزینه های شیرین سازی آب دارند.

قیمت تمام شده آب تولیدی در آب شیرین کن های دریایی مشتمل بر هزینه های بهـره برداری، نگهداری و هزینه استهلاک سرمایه گذاری اولیه است. هزینه های بهره برداری شامل هزینه دستمزد نیروی انسانی، انرژی مصرفی، مواد مصرفی، قطعات یدکی، تعمیرات و غیره می باشد. سرمایه گذاری اولیه نیز در قالب مدل اقتصادی طرح در طول مدت زمانِ بازگشت سرمایه، مستهلک شده و به هزینه تولید آب افزوده می شود.

آنالیز هزینه سرمایه گذاری اولیه آب شیرین کن های دریایی بزرگ

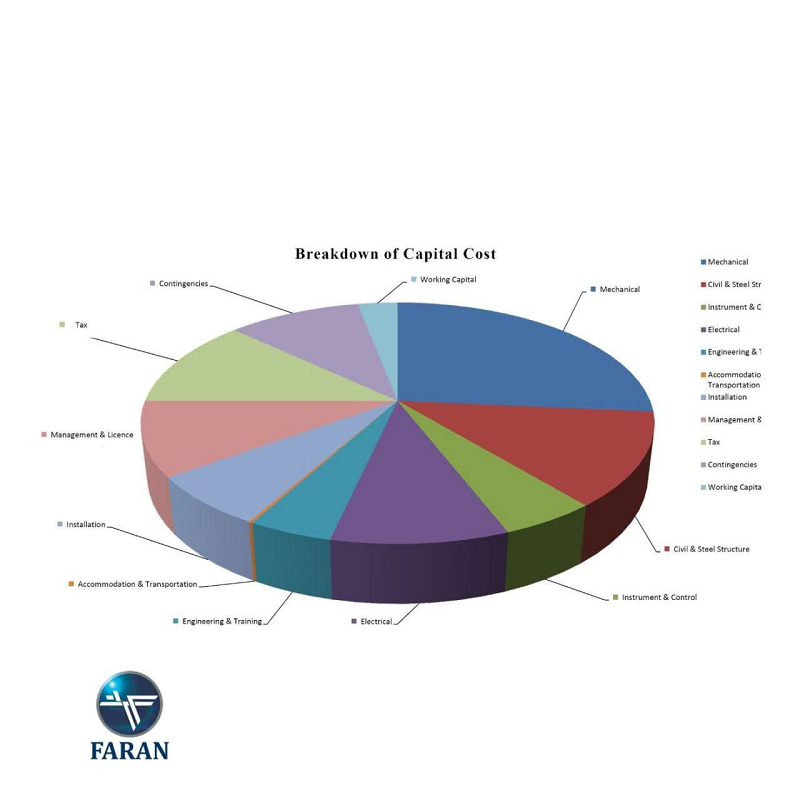

سرمایه گذاری اولیه در آب شیرین کن های دریایی بزرگ به دو بخش سرمایه گذاری اولیه مستقیم و غیرمستقیم تقسیم می شود. سرمایه گذاری اولیه مستقیم شامل هزینه مهندسی و خرید تجهیزات مکانیکی، تجهیزات الکتریکی، ابزاردقیق، کنترل و همچنین هزینه های عمرانی و اجرایی می شود.

هزینه خرید تجهیزات مکانیکی به عنوان بخش اصلی پروژه های شیرین سازی آب دریا با فرایند اسمز معکوس مشتمل بر هزینه های خرید تجهیزات الکترومکانیکال دوار، تجهیزات ثابت، سیستم پیش تصفیه، پکیج های تزریق مواد شیمیایی، لوله های ارتباطی و اتصالات موردنیاز می شود که مجموع هزینه های فوق بخش اصلی سرمایه گذاری اولیه واحد های آب شیرین کن دریایی بزرگ را به میزان 25 تا 35 درصد به خود اختصاص میدهد.

تجهیزات الکتریکی، ابزاردقیق و کنترلی جزو ملزومات اصلی فرایند شیرین سازی آب دریا بوده که شامل تابلوهای برق، تابلو های کنترل، ترانسفورماتورها، پست های برق، کابل های فشارقوی و فشار ضعیف که براساس زیر ساخت های موجود در محل احداث طرح، تأمین و اجرا می شود.

در آب شیرین کن های دریایی بزرگ با توجه به مصرف بالای انرژی الکتریکی، بعضاً ضرورت احداث نیروگاه های کوچک تولید برق جهت تأمین انرژی مورد نیاز آب شیرین کن وجود دارد. در صورتی که امکان تأمین برق از شبکه وجود داشته باشد، هزینه های مربوط به تأمین تجهیزات الکتریکی و کنترلی، سهم 10 تا 20 درصدی از سرمایه گذاری اولیه را به خود اختصاص می دهد.

فعالیت های عمرانی و اجرایی نظیر احداث سوله، خط لوله انتقال، محوطه سازی، سازه آبگیر، مخازن بتنی و فوندانسیون قرارگیری تجهیزات بر اساس نقشه های مهندسی تفصیلی طرح انجام می شود. هزینه های مربوط به تامین مصالح، حمل و اجرای فعالیت های فوق بدون در نظر گرفتن سازه آبگیر حدود 10 تا 20 درصد هزینه های سرمایه گذاری اولیه را تشکیل می دهد.

هزینه سرمایه گذاری اولیه مستقیم طرح های آب شیرین کن غشایی با ظرفیت بالا شامل هزینه مهندسی، تأمین تجهیزات، فعالیتهای عمرانی و ساخت و نصب بوده که با در نظر گرفتن 5 درصد هزینه مهندسی تفصیلی و 8 تا 10 درصد هزینه نصب و راه اندازی، مجموعاً 60 تا 70 درصد هزینه کل سرمایه گذاری اولیه را به خود اختصاص می دهد.

اگرچه هزینه سرمایه گذاری اولیه مستقیم مهمترین بخش سرمایه گذاری را تشکیل می دهد، لیکن بخش غیر مستقیم سرمایه گذاری اولیه نباید مورد غفلت قرار گیرد. چراکه سرمایه گذاری اولیه غیر مستقیم شامل هزینه لیسانس طرح، مالیات، مدیریت، هزینه های مالی، سرمایه در گردش و هزینه های پیش بینی نشده، 25 تا 40 درصد هزینه سرمایه گذاری اولیه را تشکیل می دهد.

هزینه های بهره برداری آب شیرین کن دریایی

پس از اتمام عملیات نصب، پیش راه اندازی و راه اندازی تاسیسات آب شیرین کن از مرحله آبگیری از دریا تا مرحله خط لوله انتقال، واحد آب شیرین کن دریایی آماده بهره برداری می باشد. بهره برداری از آب شیرین کن های دریایی و تولید آب شرب مستلزم وجود دانش بهره برداری و تسلط به کلیه فرایندهای تولید آب از پیش تصفیه تا تصفیه تکمیلی است.

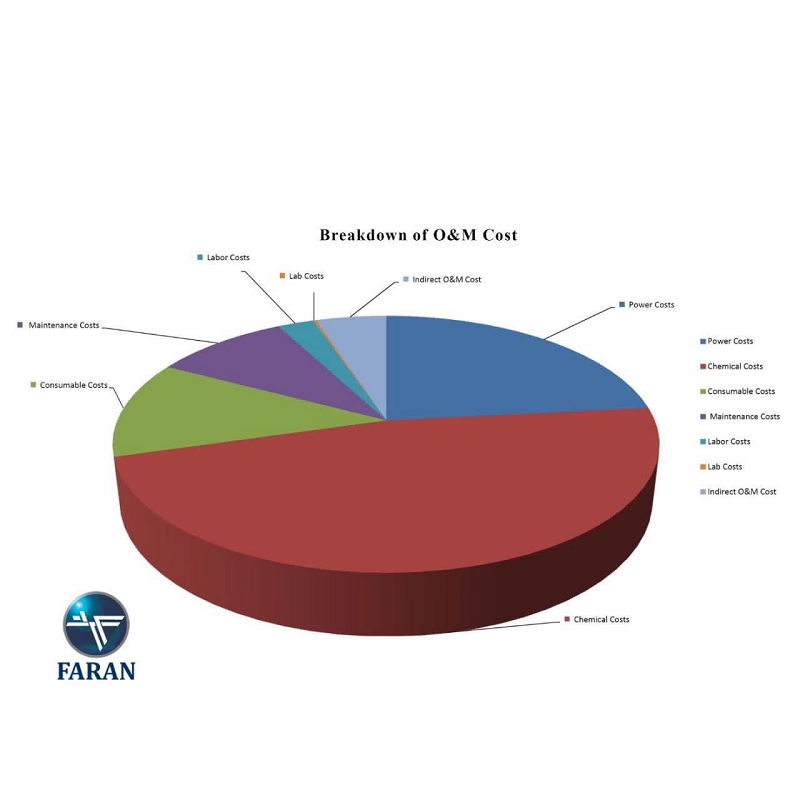

هزینه های بهره برداری سالانه نیز همانند سرمایه گذاری اولیه به دو بخش مستقیم و غیر مستقیم تقسیم می شود. هزینه های مستقیم بهره برداری عمدتاً شامل هزینه انرژی مصرفی، مواد شیمیایی، مواد مصرفی، نگهداری، دستمزد و هزینه های آزمایشگاه می شود.

نیروی محرکه کلیه تجهیزات الکترومکانیکال تأسیسات آب شیرین، انرژی الکتریکی است. بهای انرژی یکی از عوامل تعیین کننده قیمت آب تولیدی در آب شیرین کن های دریایی است. در کشور ما به دلیل پایین بودن قیمت برق در مقایسه با کشور های توسعه یافته، سهم هزینه های انرژی در قیمت آب تولیدی پایین تر است. در حال حاضر حدود 15 تا 30 درصد هزینه های مربوط به راهبری واحد های آب شیرین کن در کشور را هزینه برق مصرفی تشکیل می دهد.

تولید آب شیرین در فرایند اسمز معکوس مستلزم مصرف مواد شیمیای در فرایند تصفیه است. مواد شیمیایی نظیر مواد منعقد کننده، لخته ساز، SMBS، محلول کلر، بیوساید ها و مواد ضد رسوب اصلی ترین مواد شیمیایی مورد استفاده در آب شیرین کن های صنعتی هستند.

هزینه مواد شیمیایی مورد نیاز در فرایند تولید به کیفیت آب دریا، طراحی فرایند و فناوری پیش تصفیه واحد بستگی دارد. با توجه به تفاوت در طراحی واحد های مختلف نمک زدایی، مصرف و هزینه مواد شیمیایی نیز بسیار متغیر است. لیکن به طور معمول هزینه مواد شیمیایی مصرفی، 25 تا 50 درصد هزینه های بهره برداری را شامل می شود.

نیروی انسانی متخصص یکی از ملزومات اصلی راهبری واحد های آب شیرین کن دریایی است. وجود سیستم مدیریت اطلاعات عملیاتی و دانش راهبری واحد، نقش مهمی در کاهش هزینه های تعمیرات، نگهداری و مواد شیمیایی و مصرفی دارد. با توجه به تفاوت نرخ حقوق و دستمزد نیروی انسانی در کشورهای مختلف، سهم هزینه های دستمزد در هزینه های راهبری متفاوت است. در کشور ما هزینه دستمزد نیروی انسانی حدود 5 درصد از هزینه های بهره برداری را تشکیل می دهد.

غشاهای اسمز معکوس، فیلتر های پیش تصفیه و بستر های فیلتراسیون در طول مدت راهبری نیازمند تعویض هستند. هزینه های مرتبط با این بخش تحت عنوان هزینه مواد مصرفی در هزینه های بهره برداری شناسایی می شود و 10 تا 25 درصد هزینه های بهره برداری را وابسته به کیفیت تجهیزات و طراحی آب شیرین کن به خود اختصاص می دهد.

قیمت تمام شده آب تولیدی در آب شیرین کن های دریایی

قیمت تمام شده آب تولیدی در آب شیرین کن های صنعتی براساس مدل های حسابداری و مالی و با در نظر گرفتن کلیه هزینه های مستقیم و غیر مستقیم تولید آب شیرین محاسبه می شود. در نهایت هزینه استهلاک سرمایه ثابت و هزینه های بهره برداری و نگهداری، تعیین کننده نهایی قیمت آب تولیدی هستند.

قیمت آب تولیدی در آب شیرین کن های بزرگ آب دریا در کشورهای مختلف عمدتاً متأثر از کیفیت آب دریا، قوانین و مقررات موضوعه، محدودیتهای زیست محیطی، هزینه های مالی، مالکیت و همچنین قیمت برق و دستمزد نیروی انسانی می باشد.

پیشرفت فناوری غشایی در سالهای اخیر منجر به کاهش هزینه آب تولیدی در آب شیرین کن های دریایی شده است. از طرف دیگر تفاوت در متغیرهای تشکیل دهنده قیمت تمام شده در کشورهای مختلف، تفاوت در قیمت آب تولیدی را به دنبال دارد. با در نظر گرفتن این موارد قیمت تمام شده آب شیرین در تأسیسات آب شیرین کن دریایی بزرگ از 8/0 دلار تا 3/1 دلار برای هر مترمکعب آب تولیدی در کشورهای مختلف متغیر هست.

شرکت فناور مهندسی فران با بیش از 17 سال سابقه، پیمانکار طرح و ساخت آب شیرین کن های صنعتی، طراح و مجری واحدهای تصفیه پساب صنعتی و تصفیه آب صنعتی می باشد. علاوه بر این تأمین ممبرانهای صنعتی و رزینهای تبادل یون از تولید کنندگان معتبر جهانی از خدمات شرکت فران در حوزه بازرگانی می باشد.

تولید محتوای بخش «وب گردی» توسط این مجموعه صورت نگرفته و انتشار این مطلب به معنی تایید محتوای آن نیست.